当前位置:巩义市恒旭机械制造有限公司 > 新闻动态 > 正文

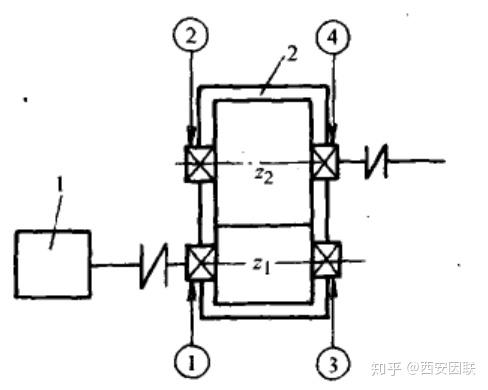

一台轧机减速器,大修投入运行后振动很大,对其进行简易振动诊断。减速器结构如图1,电动机为可调速电动机,工作转速500r/min,功率970kW,小齿轮齿数50,大齿轮齿数148。

图1 轧机传动系统

1一电动机;2—减速器;z1—小齿轮;z2—大齿轮;①~④—减速器测点

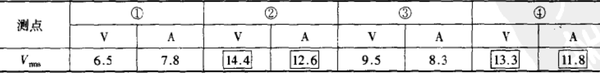

当电动机转速调至150 r /min时,减速器振动值Vrms见表1。

表1 电动机转速为150r/min时减速器振动值

(单位:mm/s)

注:V为垂向;A为轴向

从测值看,测点②、④(低速轴轴承)的振动值均大于高速轴。

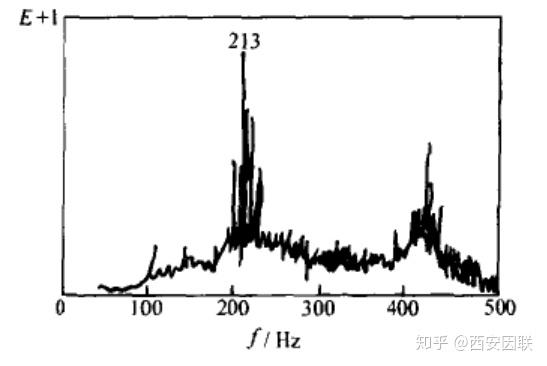

电动机转速为150r/min时,对测点②垂直方向(V)作频率分析,其时低速轴转速为51r/min,转频为0.85Hz,谱图如图2所示。

图2 电动机转速150r/min时测点②垂直方向振动频谱

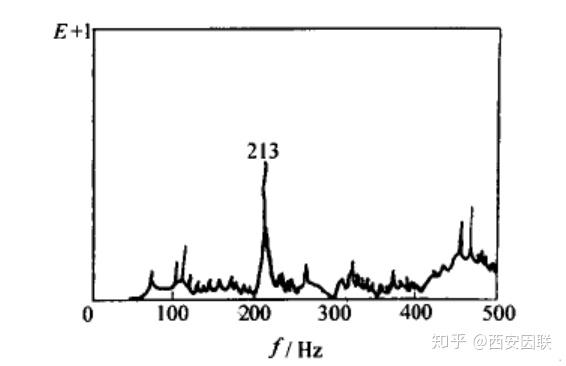

频谱图上没有出现啮合频率fm(fm=0.85x148=125.8Hz),却出现了213Hz这个突出的峰值。对213Hz附近的频段作细化谱分析,谱图如图3所示,发现213Hz的两旁的边频间隔为0.85Hz,恰好是低速轴转频。

图3 电动机转速150r/min时测点②垂直方向振动细化谱

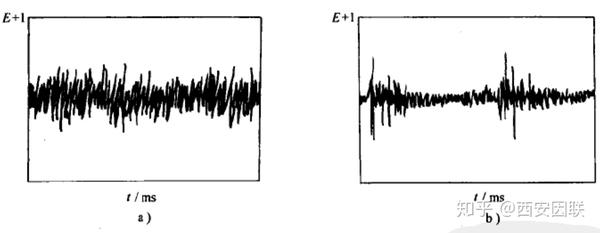

与此同时,在该转速下,对测点①②垂直方向的振动信号作时域波形分析,其波形图分别如图4a,b所示。

图4 电动机转速150r/min时测点①②时域波形

a)测点①垂直方向;b)测点②垂直方向

从时域波形图上可以看出,高速轴(测点①)振动波形属常规振动(见图4a),低速轴(测点②)的时域波形有明显的冲击信号(见图4b),其脉冲间隔约为1176ms,相当频率值0.85Hz(1000÷1176= 0.85H2),即为低速轴转频。

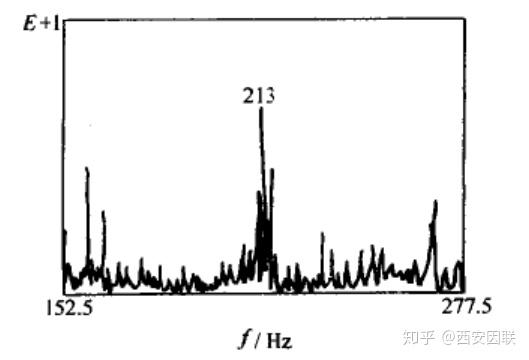

为了进一步查明原因,把电动机转速调至500r/min,对测点②垂直方向作频谱分析,其频谱图如图5。其时,213Hz频率依然存在,它不随转速而变化。此时,该频率的边频谱线的间隔为2.5Hz,等于低速轴转频。

图5 电动机转速500r/min时测点②垂直方向频谱

可以推测,213Hz这个不随转速而改变的频率是齿轮的固有频率。机器运行中,由于齿轮啮合的强烈冲击(见图4b)激发了齿轮以固有频率振动。

根据所获信息,可以判断齿轮存在严重故障(如轮齿变形等),而且主要振源在大齿轮上。

在检修处理时拆开减速器检查,发现两个齿轮的轮齿表面錾锉痕迹很显眼,凹凸不平,这样粗糙的齿面在轮齿啮合时必然产生严重冲击。另外,大齿轮有5个轮齿的齿顶边缘因长期挤撞而呈台阶突起,高达5~6mm,齿轮在运转时必然出现大齿轮的轮齿顶撞小齿轮的轮齿根部,齿轮在这种恶劣状态下运行,激起齿轮固有频率是理所当然的。强劲的固有频率分量湮没了齿轮啮合频率的分量,所以在谱图中没有出现啮合频率分量的谱线。后经了解,该减速机在大修时,由于没有新齿轮备件更换,最后用一对使用过的旧齿轮稍加修理后代用,所以造成这种被动的局面。